آب شیرین کن صنعتی یا دستگاه تصفیه آب اسمز معکوس (RO) یک سیستم تصفیه آب خام است که با عبور آب از یک سری فیلتر (ممبران) که غشائی نیمه تراوا ایجاد نموده و آب را به روش Reverse Osmosis با بازده بسیار بالا تصفیه مینماید.

با توجه به کاهش محسوس ذخایر آب شیرین در سطح کره زمین و همچین افزایش جمعیت انسان ها و به تبع آن افزایش نیاز به آب در کشاورزی و از طرف دیگر گسترش صنایع، نیاز به تصفیه آب های موجود در زمین و استفاده مجدد از منابع مصرف شده، بیش از پیش احساس میگردد.

طبق بررسی ژئوگرافی و هیدروگرافی های انجام گرفته توسط متخصصین امر، در آینده نزدیک اغلب کشور های جهان با کمبود ذخایر آب شیرین و خشکسالی مواجه خواهند شد.

لذا صنعت تصفیه آب و فاضلاب بیشتر از گذشته مورد توجه دولت ها و صنایع قرار گرفته است.

سیستمهای آب شیرین کن و تصفیه آب در دو دهه ی اخیر پیشرفت بسیار چشمگیری داشته و اکنون سیستمهایی در جهان مورد استفاده قرار میگیرد که قادر است بیش از 99 درصد ناخالصی و کدورت آب را حذف نموده و آب شیرین تولید نماید.

برای بررسی کلی و چگونگی عملکرد این دستگاه میتوانید این ویدیو را ببینید.

آب شیرین کن صنعتی چیست؟

آب شیرین کن صنعتی از چند مرحله پیش تصفیه شامل فیلتر شنی، فیلتر کربنی و چند مرحله تصفیه شامل میکروب زدایی و عبور از ممبران تشکیل میشود و برای تصفیه آب و حذف آلودگی های فیزیکی، یونی، میکروبی و رنگ و بوی آب بکار میرود.

اسمز معکوس

برای توضیح در مورد پدیده اسمز معکوس میتوان گفت هنگامی که بین دو محلول با غلظت های متفاوت، یک غشاء نیمه تراوا قرار بگیرد، محلول با غلظت پایین به سمت محلول غلیظ حرکت نموده که طی این فرآیند محلول غلیظ رقیق میگردد. این پدیده در طبیعت نیز به کرات رخ میدهد و موجب تصفیه آب های سطحی میگردد.

در این پروسه در ابتدا حجم دو سیال با هم برابر است، اما به علت تمایل طبیعی به برابر شدن غلظت ها در دو طرف غشاء، مولکول ها از دیواره نیمه تراوا نفوذ کرده و سطح مایع در بخش غلیظ اضافه خواهد شد. این عمل تا جایی ادامه مییابد که اختلاف فشار در دو طرف غشا اجازه عبور بیشتر مولکول ها را ندهد.

این همان تعریف فشار اسمزی است که موجبات ایجاد تعادل بین دو طرف غشاء را فراهم میآورد.

در صورتی که فشاری به مراتب بالاتر از فشار اسمزی در سمت محلول غلیظ ایجاد شود، معکوس پروسه اسمز اتفاق میافتد که طی آن محلول با مولاریته بالا به سمت رقیق تر جریان میباشد که از آن با عنوان اسمز معکوس یاد میشود.

کاربردهای آب شیرین کن صنعتی

برای دستگاه هایی که نیاز به استفاده از آب تصفیه شده دارند از جمله اتو کلاو های صنعت پزشکی، دیگ های بخار، دیگ آب گرم، برج خنک کننده، دستگاه های حساس به TDS بالای آب، دستگاه های داروسازی، صنایع آرایشی و بهداشتی، تولید محصولات شوینده، صنایع لاستیک سازی، ساخت دستگاه های جراحی و پزشکی و… بکار میرود.

از دستگاه مشابه آب شیرین کن و پرکاربرد این شرکت به دیونایرز میتوان اشاره نمود. آب خالص فقط برای سلامت شخصی انسان و سلامت جوامع ضروری نیست بلکه یک عنصر حیاتی در تولید مواد غذایی، نوشیدنی ها و داروسازی است.

آب تصفیه شده نقش مهمی در تولید، انرژی و همینطورتولید برق دارد که حتی میتوان آن را جزو پارامتر های استراتژیک امنیت ملی یک کشور شمرد.

با این حال، فشار بر منابع آب طبیعی تهدیدی برای همه صنایع، موسسات و افرادی است که به آب تصفیه شده تکیه میکنند.

سیستم های مبتنی بر اسمز معکوس یکی از فناوری های تصفیه آب پایدار و کاربر پسند میباشد که امروزه در اغلب کشور ها توجه ویژه ای به آن میشود.

سایر کاربردهای دستگاه های تصفیه آب اسمز معکوس

- تصفیه و شیرین سازی آب دریا برای مصارف شرب در مناطق بندری

- تصفیه و شیرین سازی آب دریا برای مصارف پالایشگاه و پتروشیمی

- تصفیه آب برای آب تغذیه تاسیسات سنگین مانند برج خنک کننده، دیگ بخار، چیلر، بویلر آب و…

- تصفیه آب مورد نیاز کارواش

- تصفیه و آماده سازی آب برای مقاصد کشاورزی، استخر های پرورش ماهی و…

- تصفیه آب شهری جهت مصرف در منازل

- آب شیرین کن های بیمارستانی و صنایع داروسازی

- و بطور کلی هر جا که به آب با مشخصات خاصی احتیاج باشد به دستگاه های تصفیه آب نیاز خواهیم داشت.

طرز کار سیستم تصفیه آب مبتنی بر اسمز معکوس:

مرحله اول:

شامل یک فیلتر رسوب گیر برای به دام انداختن ذرات، از جمله اکسیدها و کربنات کلسیم، منیزیم و… میباشد.

مرحله دوم:

فیلتر رسوبی دوم با منافذ کوچکتر به صورت انتخابی بوده و در تمام پروژه ها کاربرد ندارد. برخی از فیلترها با بررسی آنالیز شیمیایی مکانیکی آب پیشنهاد و استفاده میگردد.

مرحله سوم:

مرحله سوم شامل یک فیلتر کربن فعال (کربن اکتیو) برای به دام انداختن مواد شیمیایی آلی و کلر بکار برده میشود. دقت شود که یون های کلر به غشای کامپوزیت لایه نازک (thin-film composite membrane) ممبران ها حمله کرده و آنها را تخریب میکند. بنابراین حتما باید آن را حذف نمود.

مرحله چهارم:

این مرحله شامل فیلتر های اسمز معکوس میباشد که یک غشای کامپوزیت لایه نازک است که در ادامه به تفصیل توضیح داده خواهد شد.

مرحله پنجم:

تجهیز یک لامپ ماوراء بنفش برای حذف هر گونه ناخالصی میکروبی است که ممکن است از فیلتر شدن توسط غشای اسمز معکوس فرار کرده و در آب باقی بمانند. این مرحله هم جزو مراحل انتخابی بوده و به پارامتر های میکروبی آنالیز آب مربوط میشود.

پس از این مرحله، یک فیلتر کربن اکتیو ثانویه میباشد که برای جذب مواد شیمیایی حذف نشده توسط ممبران ها مورد استفاده قرار میگیرد و باز حالت انتخابی خواهد داشت.

در برخی از سیستمها، پیش فیلتر کربن حذف و از غشاء تری استات سلولز استفاده میشود. CTA (سلولز تری استات) که یک غشای سلولزی (کاغذی) است و به یک لایه مصنوعی متصل شده است و برای تماس با کلر در آب ساخته شده است. این غشا به درصد کمی کلر در آب ورودی نیاز دارند تا از ایجاد باکتری در محصول نهایی جلوگیری کنند. با استفاده از این روش 85 الی 95 درصد ناخالصی عنوان شده از آب حذف خواهد شد.

ظرفیت دستگاه های آب شیرین کن

در ابتدا به این مورد توجه نمائیم که اساس دستگاه های تصفیه آب دو سه فاز خانگی و نیمه صنعتی و صنعتی، طراحی و تولید میشوند.

دستگاه های آب شیرین کن با ظرفیت های حدود 50، 60، 80 و 100 لیتر در شبانه روز در دسته آب شیرین کن های خانگی قرار گرفته و به آب شیرین کن زیر سینکی نیز معروف میباشند.

آب شیرین کن های با ظرفیت 1000، 1500 و 2000 لیتر در شبانه روز به عنوان آب شیرین کن نیمه صنعتی شناخته میشوند که در پروژههای کوچک یا مواردی که به پیش تصفیه احتیاج دارند، برخی کارگاه های تولیدی مواد شوینده یا ضد عفونی کننده مورد استفاده قرار میگیرند.

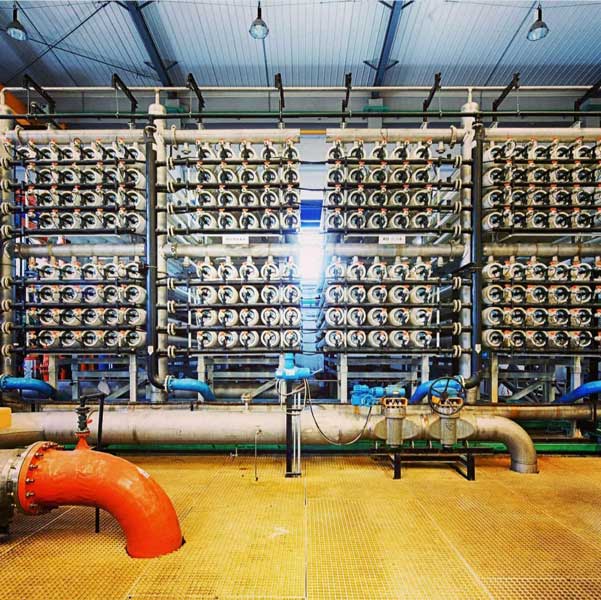

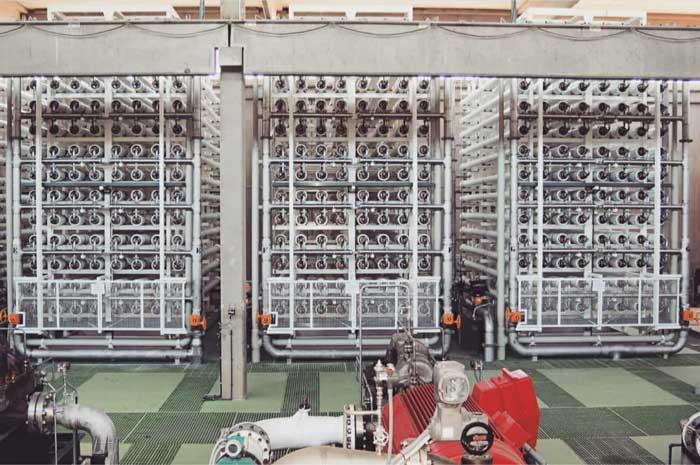

آب شیرین کن صنعتی گروه ساز آب از ظرفیت 5 متر مکعب (5000 لیتر) در شبانه روز قابلیت تولید دارد و محدودیتی در حداکثر ظرفیت خروجی دستگاه نداریم. ظرفیت های پر کاربرد در آب شیرین کنهای صنعتی اسمز معکوس به قرار زیر میباشد.

- آب شیرین کنهای صنعتی با ظرفیت 5 مترمکعب، 10، 25، 50 و 100 مترمکعب در شبانه روز

در رابطه با ظرفیت خروجی دستگاههای اسمز معکوس میتوان گفت ظرفیت نهایی رابطه مستقیم با نوع و تعداد و سایز ممبرانها میباشد.

اجزای تشکیل دهنده یک آب شیرین کن صنعتی

در بالا مراحل کلی تصفیه آب شرح داده شد. در اینجا به طور کاربردی تجهیزات موجود در یک آب شیرین کن اسمز معکوس را بررسی مینمائیم:

-

فیلتر شنی:

محفظه ای تحت فشار، اغلب از جنس FRP که با استفاده از یک بستر شن و ماسه ای (بستر سیلیسی) ذرات بالای 50 میکرون آب را حذف می نماید.

-

فیلتر کربنی:

محفظه ای تحت فشار، اغلب از جنس FRP که با استفاده از بستری حاوی کربن اکتیو رنگ و بوی نامطبوع آب را حذف نموده و آبی شفاف و بدون بو تولید مینماید.

-

فیلتر کارتریجی:

این نوع فیلتر با عبور آب از کارتریج های تصفیه آب ذرات بسیار ریز آب را حذف نمود.

- سیستم تزریق آنتی اسکالانت:

آنتی اسالانت به عنوان یک افزودنی با کاربرد جلوگیری گرفتگی روزنه های ممبرانها عمل نموده و به عنوان آخرین مرحله پیش تصفیه آب شناخته میشود.

-

پمپ آب پکیج:

پمپی است که برای افزایش فشار آب ورودی در مرحبه پیش تصفیه در ابتدای لوله کشی دستگاه قرار خواهد گرفت.

-

پمپ فشار بالا:

در این نقطه از سیستم یک پمپ فشار قوی برای هم جریان شدن نقاط مختلف بعدی استفاده میگردد.

-

ممبران های سیستم اسمز معکوس:

مهمترین عضو در سیستم تصفیه آب همین غشاهای نیمه تراوا هستند و وظیفه آن حذف جامدات محلول در آب میباشد. ممبرانها عموما از سه لایه اصلی تشکیل یافته است.

-

مخزن FRP:

محفظه ای استوانی شکل که برای فشارهای نسبتا بالا 2 تا 6 بار طراحی و تولید می گردد. این مخازن در دستگاه تصفیه آب صنعتی وظیفه انبار آب داخل پروسه تحت فشار بالا جهت انجام وظایف غشاهای مورد نظر را بر عهده دارد.

در اینجا سیستم تصفیه به پایان کار خود نزدیک شده و ناخالصی های آب حذف و آبی با خلوص بالا و قابل آشامیدن تولید خواهد شد. برای انجام درست وظایف سیستم و حفظ راندمان کار و همینطور مانیتورینگ پروسه های جاری از برخی لوازم مانند: گیج فشار، سوئیچ های فشار بالا و فشار پایین، TDS متر و… استفاده میگردد.

مراحل تصفیه آب توسط آب شیرین کن صنعتی

آب شیرین کن صنعتی برای نمک زدایی و حذف تمامی املاح فیزیکی و شیمیایی و میکروب زدایی و حذف رنگ و بوی هر آبی مورد استفاده قرار میگیرد. در این راستا درون این سیستم برای تولید آب قابل قبول برای شرب، دام، کشاورزی و… مراحل زیر برای دست یافتن به آبی با کیفیت انجام میپذیرد:

- پیش تصفیه آب

- حذف رنگ و بوی آب

- استفاده از فیلتر اسمز معکوس جهت نمک زدایی

- گندزدایی با کلرزن یا دستگاه اوزون و میکروب زدایی آب خروجی

پیش تصفیه آب توسط دستگاه آب شیرین کن صنعتی

دستگاه آب شیرین کن صنعتی بر اساس کیفیت آب خام ورودی و خروجی طراحی میگردد. آنالیز آب ورودی عاملی مهم جهت تعیین فرآیندهای مورد نیاز تصفیه خواهد بود.

استفاده از پیش تصفیه مناسب در داخل آب شیرین کن صنعتی با هدف افزایش طول عمر ممبرانهای اسمز معکوس و همچنین حصول اطمینان از کارکرد بهینه دستگاه صورت میپذیرد. ممبران اسمز معکوس در تماس با ذرات معلق در آب، چربی های و آلودگی های بیولوژیکی به سرعت دچار گرفتگی و آسیب میگردد. هر چقدر ذرات محلول و نامحلول در آب بیشتر باشد تعدد تعویض ممبران RO و استفاده از مواد شیمیایی برای پاکسازی غشای ممبران و در نهایت هزینههای تعمیر و نگهداری در طولانی مدت افزایش مییابد.

در اصل از سیستم پیش تصفیه برای کاهش عوامل گرفتگی ممبران ها اعم از ذرات کلوئیدی و معلق در آب و همچنین جلوگیری از رسوبات شیمیایی و بیولوژیکی استفاده میگردد.

دو فاکتور مهم یعنی شاخص اندازه گیری سلیت (SDI) و کدورت در تعیین سیستم پیش تصفیه مناسب داخل دستگاه آب شیرین کن صنعتی تاثیر گذار خواهند بود. شاخص اندازه گیری سلیت پیش بینی کننده زمان گرفتگی ممبران و میزان طول عمر آنها میباشد. هر چه میزان شاخص سلیت کمتر باشد، گرفتگی ممبران کمتر خواهد بود و تعداد تعویض ممبران کمتر خواهد بود و شاخص کدورت تعیین کننده میزان شفافیت و زلالی آب در داخل دستگاه میباشد.

فرآیندهای مورد استفاده در سیستم پیش تصفیه

برای پیش تصفیه آب های خام ورودی به دستگاه آب شیرین کن بر اساس آنالیز فیزیکی، شیمیایی، میکروبی و بیولوژیکی از فنآوری ها و فرایند مختلفی به شرح زیر استفاده میگردد:

- انعقاد و لخته سازی

- استفاده از فیلترشنی و فیلتر کربنی

- استفاده از فیلترهای خود تمیز شونده اتوماتیک (واحد تزریق اسکالانت)

- فناوری اولترا فیلتراسیون

- استفاده از ستون سختی گیر رزینی

انعقاد و لخته سازی در دستگاه تصفیه آب

برای ته نشینی و حذف ذرات ریز و کلوئیدی که سبک وزن هستند و بصورت نامحلول در آب میباشند مدت زمان زیادی لازم است. برای ته نشینی سریع این ذرات از مواد منعقد کننده شیمیایی (تزریق اسکالانت) استفاده میگردد.

مواد منعقد کننده بار الکتریکی دافعه ذرات را از بین برده و بعد توسط نیروی واندر والس این ذرات بهم چسبیده و به سرعت ته نشین میشوند.

استفاده از فیلتر شنی و فیلتر کربنی

از گذشته برای پیش تصفیه آب از نظر حذف و فیلتر ذرات بالای 50 میکرون در آب از بسترهای شن و ماسه درجه بندی شده و از فیلتر کربنی نیز برای حذف خواص شیمیایی نامطلوب آب اعم از بو، مزه، رنگ، مواد آلی و کلر موجود در آب استفاده میگردد.

فیلترخود تمیز شونده اتوماتیک

با بکارگیری فیلترهای خود تمیز شونده (CIP) در واحد پیش تصفیه به تمیز شدن اتومات سطح ممبران و فیلترها به هنگام افت فشار دستگاه کمک مینمائیم. فیلتر خود تمیز شونده اتومات عموما فلزی بوده و برای جلوگیری از خوردگی این فیلترها با متریال آلیاژ استیل داپلکس، سوپر داپلکس، نیکل، برنز و آلومینیوم طراحی میشود.

بکارگیری فناوری اولترا فیلتراسیون

با بکارگیری اولترا فیلتراسیون میتوان ذرات کلوییدی و ذرات ریز نامحلول در آب با وزن مولکویی یک صدم میکرومتر، پلیمرهای مولکولی و ذرات 10 -20 نانومتر اعم از گردهها، جلبکها، ویروسها و… از سطح آب حذف نمود. آب خروجی از سیستم اولترافیلتراسیون دارای شاخص اندازه گیری سلیت کمتر از 2/5 و کدورت کمتر از یک دهم NTU میباشد.

بکارگیری ستون سختی گیر رزینی

یکی دیگر از روشهای پیش تصفیه استفاده ستونهای آنیونی و کاتیونی رزینی برای حذف ذرات و یونهای موجود در آب است که در سیستم آب شیرین کن صنعتی از این فرآیند نیز استفاده میگردد. کاتیونهای منیزیم و کلسیم به مقدار زیاد در آب وجود دارد لذا استفاده از این فناوری ثمربخش خواهد بود.

عوامل تخریب کننده غشای ممبران اسمز معکوس

در صورت عدم رعایت نکات و استانداردها و شاخصه های مهم در هنگام طراحی آب شیرین کن صنعتی و عدم نصب و راه اندازی صحیح دستگاه، حتما اولین آسیب متوجه ممبران و کاهش طول عمر آنها خواهد شد که جز قعطات اصلی و گران قیمت در آب شیرین کن میباشند.

انواع آسیب هایی که متوجه ممبران صنعتی اسمز معکوس میگردند عبارتند از:

- آسیبهای فیزیکی

- آسیبهای شیمیایی

- آسیبهای فولینگ

که آسیبهای فیزیکی خود به شرح زیر میباشد:

- تلسکوپی شد ممبران

- خراشیدگی لایه ممبران

- جابجایی جداکننده های لایه های فیلتر

- فشردگی ممبران

- آسیب لایه پلی آمید

- آسیب مکانیکی در اثر عدم رعایت دما و فشار

آسیبهای شیمیایی که متوجه ممبران صنعتی اسمز معکوس میگردد عبارتند از:

- اکسیداسیون پلی آمید توسط کلر

- تجاوز از PH مجاز

- تماس با مواد شستشو دهنده شیمیایی و تخریب لایه ممبران

و اما فولینگ یا رسوب گرفتگی غشای ممبران اسمز معکوس نیز به قرار زیر است:

- فولینگ بیولوژیکی

- فولینگ آلی / معدنی

- فولینگ اکسید کننده های هالوژن

- فولینگ ترکیبات سیلیس

- فولینگ گل و لای

- فولینگ کربنات و سولفات کلسیم

انواع آب شیرین کن صنعتی حرارتی

یکی از پارامترهای انتخاب انواع آب شیرین کن در واحدهای بزرگتر، نوع انرژی در دسترس میباشد. در خاورمیانه به سبب وجود ذخایر نفتی و… فراوان استفاده از آب شیرین کنهای حرارتی طرفداران خود را دارد. برای سایر مناطق در کره زمین انرژی الکتریکی سهل الوصول تر است. از اینرو استفاده از آب شیرین کن های غشایی اسمز معکوس رایج تر میباشد.

کارایی ﻫﺮﮐﺪام از اﯾﻦ فرآیندﻫﺎ بر اساس غلظت نمک یا املاح موجود در آب اولیه و ﻫﻤﭽﻨﯿﻦ ارزش آب تولیدی برآورد میگردد. تمامی فرایندهای شیرین سازی آب میتواند به صورت گرمایی، مکانیکی یا الکتریکی صورت پذیرید.

یکی از معمولترین روشهای شیرین سازی آب، تقطیر با استفاده از انرژی گرمایی است. تقطیر آب بهترین روش تبدیل آبهای شور به آب شیرین است. در این دستگاه ابتدا آب با استفاده از حرارت به جوش آمده و سپس تبخیر میشود. در مرحله بعد با خنک کردن و چگالش آب میتوان به آب خالص دست پیدا کرد.

ﮐﻢﮐﺮدن ﻓﺸﺎر ﺑﺨﺎر آب ﺷﻮر جهت تامین آب شیرین نسبت به فرآیندهای غشایی کارایی بیشتری دارد و کیفیت آب تولید شده به این روش نسبت به سایر روشها بالاتر است.

احداث ایستگاه آب شیرین کن صنعتی در کنار نیروگاههای حرارتی تولید برق بیشتر مورد توجه قرار می گیرد.

انواع روشهای شیرین سازی به روش تبخیر و تقطیر را میتوان به صورت زیر طبقه بندی کرد:

- تقطیر چند مرحلهای فلش (MSF)

- تقطیر چند مرحلهای (MED)

- تقطیر فشرده سازی بخار (VCD)

- تقطیر خورشیدی

در تقطیر چند مرحله ای فلش (MSF) برای نمکزدایی آب دریا از چند مرحله تقطیر ناگهانی استفاده میکنند. در این روش آب شور دریا یا آبهای ناخالص توسط محفظههای متعدد ارسال و گرم شده و تا دما و فشار بالا فشرده میگردد و به سرعت وارد یک محفظه دیگر میشود. ورود ناگهانی آب گرم به داخل این اطاقک باعث به جوش آمدن سریع آب میگردد.

روش MSF

معمولا آب شیرین کن حرارتی MSF میتواﻧﺪ ۴ ﺗﺎ ۴۰ مرحله داﺷﺘﻪ ﺑﺎﺷﺪ. ﺑﺨﺎر ﺗﻮﻟﯿﺪ ﺷﺪه ازﻃﺮﯾﻖ فرآیند تبخیر سریع، در اثر چگالش بر روی لولههای مبدل حرارتی ﺑﻪ آب شیرین تبدیل میگردد. ظرفیت تولید آب شیرین توسط این دستگاهها بین ۵۰۰۰۰ ﺗﺎ۶۰۰۰۰ ﻣﺘﺮﻣﮑﻌﺐ در روز میباشد.

احتمال تشکیل رسوب و خوردگی در سیستمهای MSF مهم بوده و باید کنترل شود. فرآیند دﺳﺘﮕﺎه آب ﺷﯿﺮﯾﻦﮐﻦ صنعتی به روش تقطیر چند مرحلهای ﺑﺮ ﭘﺎﯾﻪ ﺳﯿﺴﺘﻢ ﻧﻤﮏزداﯾﯽ تقطیری ﺑﻪ روش چند مرحله ای ﺑﻪ همراه ﭼﺮﺧﺶ ﺑﺨﺎر مبتنی بوده و در ﺣﺎل حاضر تولید ۵% آب ﺷﯿﺮﯾﻦ در ﺟﻬﺎن ﺑﻪ این صورت انجام میپذیرد.

در این روش به جای محفظههای مختلف از لولههای پی در پی استفاده میگردد. در این سیستم آب شیرین کن ابتدا ﺑﺨﺎر ﺧﺮوﺟﯽ از ﻧﯿﺮوﮔﺎهﻫﺎی ﺑﺨﺎر ﯾﺎ ﺑﺨﺎری ﮐﻪ ﺑﻪ واﺳﻄﻪ ﺳﻮزاﻧﺪن ﺳﻮﺧﺖﻫﺎی ﻓﺴﯿﻠﯽ بوجود آمده است وارد اوﻟﯿﻦ مرحله فرآیند میگردد. به این بخار، بخار اولیه است که در مرحله بعد آب شور وارد مرحله اول و بر روی لولههای حاوی بخار اولیه پاشیده میشود.

طرز کار تقطیر چند مرحله ای

در اثر تبادل گرمایی بین بخار اولیه و آب شور، از طرفی بخار اولیه گرمای خود را از دست داده و چگالش مییابد و از طرف دیگر آب شور، تبخیر شده و به مرحله بعد ارسال میشود.

این فرایند به همین صورت میتواند در چندین مرحله ادامه پیدا کرده و ﺑﺨﺎر ﭼﮕﺎﻟﺶ ﯾﺎﻓﺘﻪ ازمرحله دوم ﺑﻪ ﺑﻌﺪ ﺑﻪ ﻋﻨﻮان آب ﺷﯿﺮﯾﻦ ﺟﻤﻊ آوری و عملیات ﺗﺼﻔﯿﻪ ﻧﻬﺎﯾﯽ (مانند رﺳﺎﻧﺪن pH آب ﺑﻪ مقدار ﻗﺎﺑﻞ ﻗﺒﻮل) بر روی آن انجام شود.

تقطیر چند مرحلهای (MED)

در این روش از انرژی کمتری استفاده شده و دمای کمتری در این روش برای شیرین سازی آب لازم خواهد بود. از این رو غلظت املاح کاهش یافته و میزان خوردگی و فولینگ در این روش کمتر خواهد بود. این روش نیاز به سیستم پیش تصفیه ندارد و هزینه نگهداری سیستم آب شیرکن صنعتی کمتر خواهد بود. ضمنا آب شیرین کن صنعتی حرارتی MED بصورت 24 ساعت در حال شیرین سازی میباشد.

تقطیر فشرده سازی بخار (VCD)

در روش تقطیر فشرده سازی بخار (VCD) فرایند تبخیر آب دریا یا آب شور از طریق تبادل گرمایی با یک بخار متراکم شده، انجام میشود. با متراکم کردن بخار، فشار و دمای آن افزایش مییابد. از انرژی گرمایی ذخیره شده در بخار متراکم میتوان برای تبخیر استفاده کرد. متراکم کردن بخار توسط سیستمهای مکانیکی و یا الکتریکی انجام میشود.

آب شیرین کن صنعتی حرارتی VCD ظرفیت کمی دارد و آب شیرین اندکی را تامین میکند و به صورت رایج در هتلها، استراحتگاهها و حتی کاربردهای صنعتی مورد استفاده قرار میگیرد.

انواع آب شیرین کن صنعتی بر اساس کیفیت آب خروجی و نوع طراحی

آب شیرین کن صنعتی تک پاس

در آب شیرین کن صنعتی تک مرحه ای یک یا چند غشای RO به طور موازی قرار میگیرند. هنگامی که مقدار بازیافت سیستم (ریکاوری) کمتر از 50 درصد باشد از این نوع سیستم استفاده میگردد. این نوع سیستم تصفیه در واحدهای شیرین کن BW.RO و SW.RO برای تولید آب آشامیدنی استفاده میگردد.

آب شور پس از عبور از واحد پیش تصفیه و پمپ فشار قوی وارد واحد شیرین سازی شده و به دو جریان تولید (Permeate) و دورریز (Concentrate) تقسیم میگردد.

آب شیرین کن صنعتی دو پاس

در سیستم دو مرحله ای آب تصفیه شده حاصل از سیستم اسمز معکوس اولیه به مرحله ثانویه هدایت شده و محلول غلیظ شده حاصل از RO2 به ورودی RO1 برگشت داده میشود، زیرا کیفیت آن معمولا بهتر از آب ورودی سیستم میباشد.

در این نوع سیستم برای غلبه بر فشار پایین جریان آب شیرین کن میبایست از بوستر پمپ استفاده گردد.

از جمله موارد استفاده سیستم دوپاس میتوان به تامین آب شیرین با کیفیت بالای مورد استفاده در بویلرهای فشار بالا، آب مصرفی در صنایع دارویی، صنایع الکترونیک و نیمه هادی و… اشاره نمود.

در این دستگاه ها میتوان میزان بازیافت (ریکاوری) سیستم را تا 85 درصد در آبهای نیمه شور افزایش داد.

قیمت آب شیرین کن صنعتی

میزان خروجی آب، کیفیت آب خروجی و شوری آب، روش تصفیه و میزان حذف یونها و نمکها و املاح و… بر قیمت آب شیرین کن صنعتی تاثیر مستقیم خواهد داشت.

تعداد مراحل و غشاها (ممبرانها) مورد استفاده در سیستم هم یکی دیگر از عوامل تاثیرگذار بر قیمت آب شیرین کن صنعتی میباشد. هر چقدر که تعداد واحد های تصفیه آب شور و سنگین و ظرفیت آن بیشتر باشد قیمت آب شیرین کن صنعتی نیز افزایش خواهد یافت.

قیمت آب شیرین کن صنعتی به روش اسمز معکوس نسبت به سایر روشهای تولید آب شیرین با کیفیت کمتر میباشد. از طریق تماس با مشاوران فنی و فروش شرکت میتوانید کاتالوگ لیست قیمت آب شیرین کن صنعتی را به صورت به روز دریافت نمایید.