همه چیز درباره فرآیند پاستوریزاسیون (صفر تا صد + انواع + کاربردها)

تصفیه حرارتی یا فرآیند پاستوریزاسیون چیست؟

فرآیند پاستوریزاسیون یک فرآیند حرارتی است که به منظور افزایش ماندگاری و ایمنی مواد غذایی در برابر میکروارگانیسمها و باکتریها به کار میرود. این فرآیند به نام دانشمند فرانسوی لوئی پاستور نامگذاری شده است که در قرن نوزدهم این روش را ابداع کرد.

در فرآیند پاستوریزاسیون، مواد غذایی معین، معمولاً مایعات مانند شیر، عرقیات و مایعات دیگر به یک دمای خاص و برای یک مدت زمانی گرما داده میشوند. این دما به اندازهای انتخاب میشود که میکروارگانیسمها کشته شده یا کاهش یابند، اما به اندازهای که ویژگیها و ارزش غذایی مواد حفظ شود.

فرایند پاستوریزاسیون برای حفظ محصولات غذایی از فساد و بیماریزاها بسیار حائز اهمیت است. این فرآیند به ویژه در صنعت لبنیات به کار میرود تا شیر و محصولات پروتئینی دیگر را ایمن تر کند. همچنین، آبمیوهها و سوپهای کنسروشده نیز از این فرآیند بهره میبرند.

استفاده از فرآیند پاستوریزاسیون به جای روشهای دیگر حفظ غذا، به دلیل حفظ بیشتر ویتامینها و مواد مغذی، از مزایای این روش است. همچنین، این فرآیند به عنوان یک راهکار موثر برای مقابله با خطرات بهداشتی مرتبط با میکروارگانیسمها، از جمله باکتریهای مضر، ویروسها و قارچها شناخته میشود.

بنابراین، فرآیند پاستوریزاسیون به عنوان یکی از روشهای کلیدی در تضمین ایمنی و بهداشت مواد غذایی مورد استفاده قرار میگیرد و نقش مهمی در صنعت غذایی و حفاظت از سلامت عمومی انسانها ایفا میکند.

تاریخچه استفاده از فرآیند پاستوریزاسیون

در دهه ۱۸۶۰، لوئی پاستور که یک شیمیدان و میکروبیولوژیست فرانسوی بود، به کاوش در زمینههای مختلف شیمیایی و زیستشناسی مشغول بود. او به خصوص به مطالعه مسائل مرتبط با نگهداری و حفظ مواد غذایی پرداخت. پاستور در این دوران متوجه شد که گرما میتواند برخی از میکروارگانیسمها را از بین ببرد و این مشاهدات مهم، او را به ابداع فناوری پاستوریزاسیون انجاماند.

فرآیند پاستوریزاسیون ابتدا برای حفظ شیر به کار گرفته شد. لوئی پاستور متوجه شد که گرما دادن شیر به دماهای خاص میتواند میکروارگانیسمها را از بین ببرد و در نتیجه، شیر تا مدت زمان بیشتری میتواند ذخیره شود. این ابتکار او در حوزه لبنیات به تولید محصولاتی با ماندگاری بالا و کاهش خطرات بهداشتی منجر شد.

بیشتر بخوانید : صفر تا صد عملیات پاستوریزاسیون شیر

توسعه فرآیند پاستوریزاسیون در صنایع مختلف

-

پاستوریزاسیون در صنعت لبنیات

پس از ابتکار پاستور در زمینه فناوری پاستوریزاسیون شیر، این فرآیند به سرعت در صنعت لبنیات گسترش یافت. تولیدکنندگان لبنیات با استفاده از پاستوریزاسیون توانستند به بهبود بهداشت و کیفیت محصولات خود بپردازند. پاستوریزاسیون به طور گسترده در تولید شیر تازه، کره، پنیر، و محصولات لبنیات دیگر مورد استفاده قرار گرفت.

-

پاستوریزاسیون در صنایع نوشیدنی

توسعه صنعت نوشیدنیها نیز باعث توجه به پاستوریزاسیون شد. تولیدکنندگان آبمیوه،عرقیات، نوشابه، و سایر نوشیدنیها با این فرآیند موفق به حفظ عطر و طعم محصولات خود شدند و در عین حال، امنیت بهداشتی مصرفکنندگان را تضمین کردند.

-

تأثیر در صنایع مختلف

فرآیند پاستوریزاسیون با توجه به اثرات مثبت خود در حفظ بهداشت و کاهش ریسک انتقال بیماریزا، به سرعت در صنایع مختلف مانند صنعت گوشت و محصولات دریایی نیز به کار گرفته شد. این فرآیند به صورت گسترده در تولید محصولات گوشتی، مرغ، ماهی و دریاچه، و محصولات تازهخوری مورد استفاده قرار گرفت.

توسعه فناوری پاستوریزاسیون

پیشرفتهای فناوری در قرن بیستم

در قرن بیستم، با پیشرفتهای فناوری و علم، روشهای پاستوریزاسیون بهبود یافتند. دماها و زمانهای بهینهتر تعیین شدند و تجهیزات پیشرفتهتری برای اجرای این فرآیند توسعه یافت. این پیشرفتها به تولید محصولات پاستوریزه با کیفیت و ماندگاری بیشتر کمک کرد.

روشهای جدید پاستوریزاسیون

به علاوه، روشهای جدید فرآیند پاستوریزاسیون نیز معرفی شدند. به عنوان مثال، فناوری پاستوریزاسیون فشاری و پاستوریزاسیون الکتریکی از جمله فناوریهایی هستند که بهبودهای مهمی در حوزه پاستوریزاسیون به وجود آوردهاند. این روشها باعث افزایش کارایی و سرعت فرآیند شده و در عین حال، کاهش آسیب به ویتامینها و مواد مغذی در محصولات غذایی را حاصل میکنند.

استفاده از فناوری پاستوریزاسیون در امور بهداشتی

- پاستوریزاسیون در بهداشت

استفاده از فرآیند پاستوریزاسیون در حوزه بهداشت عمومی نیز به سرعت رواج یافت. آب معدنی و آب آشامیدنی به وسیله پاستوریزاسیون امنتر شدند و از احتمال آلودگی به عوامل میکروبی مختلف کاسته شد.

- اثرات مثبت بر سلامتی عمومی

فرآیند پاستوریزاسیون با تأثیرات مثبت خود در کاهش ریسک انتقال بیماریزا و میکروبهای زیانآور، به بهبود وضعیت بهداشت و سلامتی جامعه کمک کرده است. مصرف کنندگان حالا میتوانند از محصولات غذایی با اطمینان بیشتری بهرهمند شوند.

تاریخچه استفاده از فرآیند پاستوریزاسیون نشان میدهد که این تکنیک به عنوان یک نقطه عطف در تاریخ بهداشت عمومی و صنایع غذایی به شمار میآید. ابتکارات لوئی پاستور و توسعه فناوری در قرن بیستم باعث شده است که فناوری پاستوریزاسیون به یکی از ابزارهای اصلی در حفظ بهداشت و کیفیت مواد غذایی تبدیل شود. این روش نه تنها در صنعت لبنیات و غذایی، بلکه در صنایع دیگر نیز اثرات بسیاری را به همراه داشته است. به عنوان یک فرآیند اساسی در تولید مواد غذایی ایمن و با کیفیت، فناوری پاستوریزاسیون همچنان ادامه خواهد داشت و نقش اساسی در بهبود بهداشت عمومی و سلامت جامعه خواهد داشت.

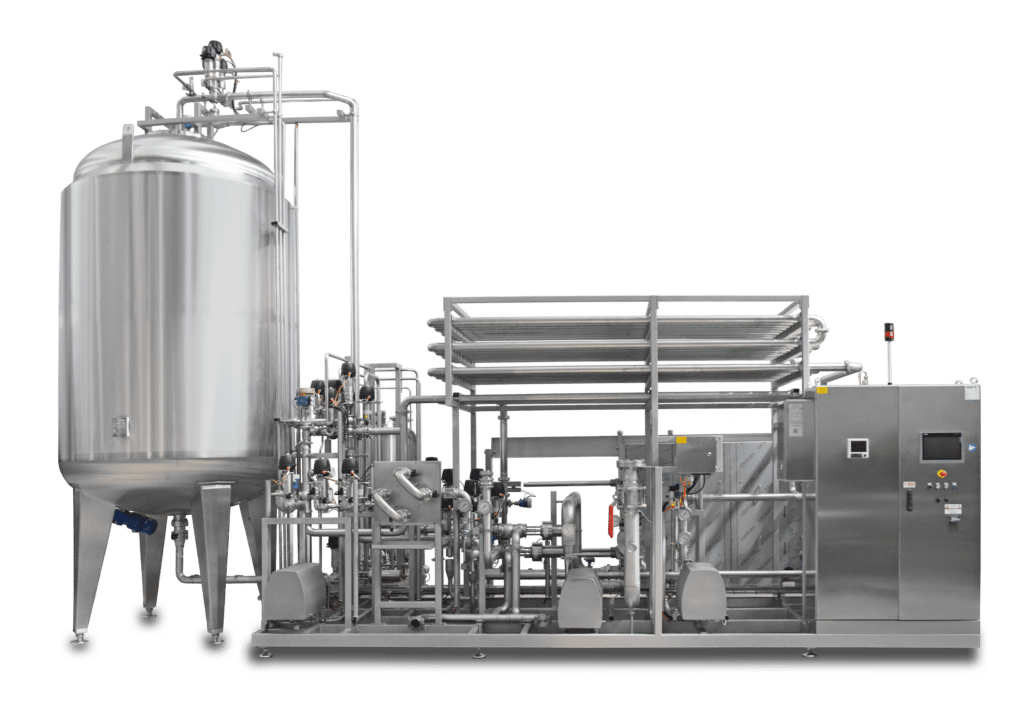

پاستوریزاسیون با استفاده از سیستم پاستوریزاتور

فرآیند پاستوریزاسیون یک فرآیند حرارتی است که جهت افزایش ماندگاری و ایمنی مواد غذایی مورد استفاده قرار میگیرد. این فرآیند اساساً توسط سیستمهای پاستوریزاتور انجام میشود که به طور خاص برای اعمال دمای مورد نیاز و حفظ ویژگیهای محصولات غذایی طراحی شدهاند.

یک سیستم پاستوریزاتور معمولاً از مؤلفههای مختلفی مانند یک تانک حاوی ماده غذایی، یک واحد حرارتی، سیستم کنترل دما و سایر تجهیزات مرتبط تشکیل شده است. در این سیستم، ماده غذایی به دماهای مختلفی گرما داده میشود که به اندازهای است که میکروارگانیسمها کشته یا کاهش یابند، اما به اندازهای که ویژگیها و ارزش غذایی محصول حفظ شود.

یکی از انواع معمول سیستمهای فرآیند پاستوریزاسیون، سیستم حرارتی تبادل حرارتی است. در اینجا، ماده غذایی از طریق یک انتقال حرارتی با دماهای مختلف عبور میکند و از طریق این فرآیند، میکروارگانیسمها از بین میروند.

سیستمهای فرآیند پاستوریزاسیون در بسیاری از صنایع مانند صنعت لبنیات بسیار مؤثر هستند. در این صنعت، محصولاتی چون شیر و فرآوردههای لبنی از این فرآیند به منظور کاهش خطر انتقال بیماریزاها و افزایش ماندگاری بهره میبرند. همچنین، سایر صنایع مانند تولید آبمیوه، سوپها و محصولات غذایی دیگر نیز از سیستمهای پاستوریزاتور استفاده میکنند.

استفاده از سیستمهای فرآیند پاستوریزاسیون به عنوان یک روش موثر در تضمین ایمنی غذا و حفظ ویژگیهای آن، از اهمیت بسیاری در صنعت غذایی برخوردار است. این سیستمها نقش اساسی در ارتقاء بهداشت عمومی و ارائه محصولات غذایی ایمن و باکیفیت به مصرفکنندگان دارند.

اهمیت فرآیند پاستوریزاسیون کردن شیر در حفظ سلامتی مصرفکنندگان

- مخاطرات شیر خام: شناسایی مخاطرات بهداشتی مرتبط با شیر خام و اثرات آنها بر سلامت.

- فواید پاستوریزه کردن شیر: شرح مزایای اصلی فرآیند پاستوریزاسیون کردن شیر، از جمله کاهش باکتریها، ویروسها و افزایش مدت ماندگاری.

- پاستوریزه شیر و سلامت کودکان: بررسی تأثیر فرآیند پاستوریزه کردن شیر بر سلامت کودکان و اهمیت مصرف آن در دوره رشد.

- حفظ ویتامینها و مواد مغذی: توضیح نحوه حفظ ویتامینها و مواد مغذی در شیر پاستوریزه و نقش آن در تأمین ارزش غذایی.

- مقایسه با شیر خام: مقایسه میان شیر خام و شیر پاستوریزه از لحاظ سلامتی و ارزش غذایی.

- پاستوریزه کردن شیر و پیشگیری از بیماریها: تبیین چگونگی فرآیند پاستوریزه کردن شیر به عنوان یک روش مؤثر در پیشگیری از بیماریهای مشترک.

- اطمینان از کیفیت شیر: نقش فرآیند پاستوریزه کردن در اطمینان از کیفیت و طعم شیر، همچنین جلوگیری از آلودگی و بوی نامطبوع.

- تأثیرات اقتصادی و اجتماعی: بررسی تأثیرات مثبت فرآیند پاستوریزاسیون کردن شیر بر جوامع و اقتصاد کلان.

اهمیت تشخیص شیر تازه از شیر کهنه

- ویژگیهای شیر تازه:

تشریح ویژگیهای شیر تازه شامل بوی خاص، طعم شیرین و رنگ تازه.

- تغییرات شیر قدیمی:

شرح تغییراتی که در بو، طعم و رنگ شیر به مرور زمان اتفاق میافتد. شیر که رنگ، طعم و بوی نامطلوبی دارد، تازه نیست و مناسب آشامیدن نیست.

PH شیر تازه تقریباً در محدوده خنثی بوده و خاصیت اسیدی ضعیفی دارد. پس از دوشیده شدن میکروارگانیسم های درون شیر شروع به تخمیر قند لاکتوز شیر کرده و آن را به اسید لاکتیک تبدیل می کنند. با ادامه این فرآیند به مرور PH شیر کاهش یافته و خاصیت اسیدی پیدا میکند.

- تشخیص بر اساس رنگ:

برای تشخیص راحت تر ابتدا شیر را در یک ظرف شیشه ای ریخته و آن را جلو نور آفتاب قرار میدهیم تغییر رنگ شیر به رنگ زرد نیز یکی دیگر از نشانههای خرابی آن است. شیر خراب یا فاسد شده ممکن است حالت بریده بریده و لختهای پیدا کرده باشد که اگر در بستهبندی پلاستیکی نگهداری شود حتی قبل از خرید نیز قابل روئیت است

- تست بو:

سادهترین راهکار برای تشخیص شیر فاسد از سالم بو کردن آن است. معمولا شیر تازهای که هنوز فاسد نشده باشد، بوی طبیعی شیر را میدهد و در زمان بو کردن آن هیچگونه بوی اضافه مانند شوری یا ترشیدگی به مشام نمیرسد. اما اگر شیر فاسد شده باشد و آن را بو کنید، قطعا بوی نامطبوعی احساس خواهید کرد که طبیعی نیست

- توجه به غلظت و طعم شیر

شیر یک مایع رقیق است اگر در شیر تودههای لخته شده؛ مانند پنیر ایجاد شده است و همچنین تغییر رنگ داده، قطعا فاسد شده است.

شیری که فاسد شده، از نظر ساختاری شبیه به ماست میشود و غلظت آن نیز زیاد خواهد شد وطعم ناخوشاینده ترش شدگی را دارد.

مکانیسمها و مراحل عملکرد فرآیند پاستوریزاتور:

فرآیند پاستوریزاسیون با استفاده از سیستم پاستوریزاتور یک فرآیند حیاتی برای حفظ غذا و افزایش ایمنی محصولات غذایی است. از تهیه مواد غذایی تا بستهبندی، هر یک از مراحل این فرآیند با دقت و دانش انجام میشوند تا محصول نهایی ایمن، خوشمزه و باکیفیت باشد. استفاده از پاستوریزهسازها در صنایع مختلف به عنوان یک راهکار کلان در تأمین بهداشت عمومی و ارتقاء کیفیت زندگی انسانها محسوب میشود.

-

تهیه و آمادهسازی مواد غذایی

قبل از ورود به مراحل و فرآیند پاستوریزاسیون، مواد غذایی باید به طور دقیق آمادهسازی شوند. این ممکن است شامل فیلتر کردن، افزودن افزودنیها، یا تصفیه مواد باشد. هدف این مرحله ایجاد یک محیط مناسب برای انجام پاستوریزاسیون و حفظ ویژگیهای طبیعی مواد غذایی است.

-

شارژ مواد غذایی به سیستم پاستوریزاتور

مواد غذایی حاصل از مرحله قبلی به سیستم پاستوریزهساز منتقل میشوند. این سیستم معمولاً شامل یک تانک یا مخزن برای نگهداری مواد غذایی، یک واحد حرارتی برای اعمال دماهای لازم، و سیستم کنترل دما است.

-

اعمال دمای حرارت

یکی از مراحل اصلی فرآیند پاستوریزاسیون، اعمال دمای حرارت به مواد غذایی است. دمای انتخابی بر اساس نوع مواد و خواص آنها تعیین میشود. در این مرحله، مواد غذایی به دماهای بالا گرما داده میشوند تا میکروارگانیسمها و باکتریها از بین بروند.

-

نگهداری در دما

پس از اعمال دما، مواد غذایی در دمای مشخصی نگه داشته میشوند. این مرحله به عنوان نگهداری در دما به منظور اطمینان از اثربخشی فرآیند پاستوریزاسیون و حفظ ایمنی محصول انجام میشود. مدت زمان نگهداری در دما نیز بستگی به نوع مواد غذایی و شرایط مورد استفاده دارد.

-

خنک کردن مواد غذایی

پس از مدت زمان مشخص در دما، مواد غذایی به سرعت خنک میشوند. این مرحله به منظور جلوگیری از تاثیرات جانبی حرارت بر ویژگیها و طعم مواد غذایی است. استفاده از سیستمهای خنککننده مخصوص معمولاً در این مرحله صورت میگیرد.

-

بستهبندی

محصولات پاستوریزه شده باید به سرعت بستهبندی شوند تا از احتمال آلودگی مجدد جلوگیری شود. بستهبندی باید به گونهای باشد که محصول از تماس با مواد خارجی و میکروبهای هوا محافظت شود.

ظرفیت های دستگاه پاستوریزاتور

- دستگاه پاستوریزاتور 100 لیتر

- دستگاه پاستوریزاتور 200 لیتر

- دستگاه پاستوریزاتور 300 لیتر

- دستگاه پاستوریزاتور 400 لیتر

- دستگاه پاستوریزاتور 500 لیتر

- دستگاه پاستوریزاتور 600 لیتر

- دستگاه پاستوریزاتور 700 لیتر

- دستگاه پاستوریزاتور 1000 لیتر

- دستگاه پاستوریزاتور 2000 لیتر

روشهای مختلف فرآیند پاستوریزاسیون

متدهای مختلف فرآیند پاستوریزاسیون با توجه به نیازها و ویژگیهای مواد غذایی مختلف، کاربردها و مزایا متفاوتی دارند. هر یک از این روشها باعث کاهش میکروارگانیسمها و افزایش ماندگاری مواد غذایی میشوند. انتخاب متد مناسب بر اساس نوع محصول، شرایط نگهداری، و انتظارات در خصوص کیفیت محصول امری اساسی است. با توسعه فناوری و نیازهای متغیر بازار، روشهای پاستوریزاسیون نیز همواره در حال بهبود هستند.

-

فرآیند پاستوریزاسیون کلاسیک:

اصول پاستوریزاسیون کلاسیک:

در فرآیند پاستوریزاسیون کلاسیک، مواد غذایی به دماهای زیر جوش گرما داده میشوند. دما و مدت زمان اعمال گرما به دقت تنظیم میشوند تا به اندازه کافی باکتریها و میکروارگانیسمها از بین بروند. دمای این روش معمولاً در بازه 60-85 درجه سانتیگراد و مدت زمان آن بین 15 تا 30 دقیقه قرار دارد. ماندگاری مواد غذایی پاستوریزه در یخچال دو تا سه هفته است.

کاربردها و محصولات:

فرآیند پاستوریزاسیون کلاسیک عمدتاً برای مایعات مانند شیر، آب میوه و نوشیدنیهای آماده به کار میرود. این روش به دلیل حفظ ویژگیهای مهم مواد غذایی در حالی که میکروارگانیسمها را از بین میبرد، در تولید محصولات لبنیات، آبمیوه، و نوشابهها بسیار مؤثر است.

- مزایا

پاستوریزاسیون کلاسیک برای اقلام کم حجم در شرکت های بزرگتر و کارخانه های کوچک به طور موثر عمل می کند.

آنها مخصوصاً برای فرآوری محصولات کشت شده مانند دوغ و خامه ترش مناسب هستند که علاوه بر پاستوریزه شدن و خنک شدن، ، هم زدن برای شکستن کشک و خنک کردن نهایی مخزن دارند.

- معایب

فرآیند پاستوریزاسیون در خمره ها اغلب به صورت بسته اتفاق می افتد و بنابراین کند است.

اگرچه از کنترل های دستی استفاده می شود، اپراتور باید همیشه توجه زیادی داشته باشد تا از گرم شدن بیش از حد، نگه داشتن بیش از حد و سوختن جلوگیری کند.

از آنجایی که خمره نمی تواند گرما را بازسازی کند، گرمایش و سرمایش نسبتاً گران هستند.

-

-

فرآیند پاستوریزاسیون فلش (Flash Pasteurization): دمای بالا/زمان کوتاه: HTST (High Temperature short time)

-

اصول پاستوریزاسیون فلش:

پاستوریزاسیون HTST به پاستوریزاسیون فلش یا روش پیوسته نیز گفته می شود.در فرآیند پاستوریزاسیون فلش، مواد غذایی به دماهای بالا برای مدت زمان کوتاهی گرما داده میشوند. این فرآیند اغلب در دمای بالاتر از 72 درجه سانتیگراد و به مدت 15 تا 20 ثانیه انجام میشود. این دماهای بالا به مدت زمان کوتاه، باعث مرگ سریع میکروارگانیسمها میشود. در حال حاضر یکی از رایج ترین روش های پاستوریزه کردن است.

کاربردها و محصولات:

فرآیند پاستوریزاسیون فلش بیشتر برای مایعات و نوشیدنیهایی که نیاز به حفظ طولانیمدت در دماهای اتاق یا یخچال دارند، مورد استفاده قرار میگیرد. آبمیوهها و نوشیدنیهای حاوی اسیدهای طبیعی که در دماهای بالا استقامت کمتری دارند، از این روش بهرهمند میشوند. ماندگاری معمولی شیر پاستوریزه HTST در یخچال دو تا سه هفته است.

- مزایا

رنگ و طعم بهتر حفظ می شود.

مناسب برای محصولات شیر، آبمیوه / محصولات مبتنی بر پوره و محصولات آبجو.

- معایب

این رویکرد را می توان در مراکز تولیدی کمتری استفاده کرد.

بسیار گران است.

-

فرآیند پاستوریزاسیون دمای فوق العاده بالا UHT (Ultra-High Temperature) :

اصول پاستوریزاسیون UHT:

در پاستوریزاسیون UHT، مواد غذایی به دماهای بسیار بالا (معمولاً بالاتر از 130 درجه سانتیگراد) گرما داده میشوند. این گرما دادن به مدت زمان کوتاهی انجام میشود (تقریباً برای 2 تا 5 ثانیه) و سپس مواد غذایی به سرعت خنک میشوند. درمان UHT همچنین برای از بین بردن هاگ های باکتریایی پیش بینی می شود.

کاربردها و محصولات:

فرآیند پاستوریزاسیون UHT برای مواد غذایی استفاده میشود که نیاز به حفظ طولانیمدت در دماهای اتاق یا بدون نیاز به یخچال دارند. محصولاتی چون شیر UHT، خامه، و غذاهای آماده به کار که نیاز به زمان طولانیتری برای حفظ دارند، از این روش بهرهمند میشوند. دمای فوق العاده بالا (UHT) در حال حاضر برای حفظ شیر استفاده می شود. شیر UHT با وجود خارج شدن از یخچال، گاهی 6 تا 9 ماه دوام می آورد.

- مزایا

- زمان پردازش کوتاه تری دارد.

- ماندگاری طولانی تری را نشان می دهد.

- معایب

- عقیم سازی ارزش غذایی شیر را کاهش می دهد

- درمان UHT انرژی زیادی مصرف می کند.

- فرآیند UHT طعم اصلی شیر را تغییر می دهد.

- بسته بندی شیر UHT زیست تخریب پذیر نیست.

مقایسه متدهای فرآیند پاستوریزاسیون:

- مدت زمان و دما:

در فرآیند پاستوریزاسیون کلاسیک، دماها پایینتر و مدت زمان بیشتری نیاز است. در حالی که در پاستوریزاسیون UHT، دماها بسیار بالا و مدت زمان کمتری مورد نیاز است.

- اثر بر کیفیت محصول:

پاستوریزاسیون کلاسیک به مواد غذایی اجازه حفظ ویژگیهای طعمی و مغذی خود را میدهد، در حالی که پاستوریزاسیون UHT به دلیل دماهای بالا ممکن است برخی از ویژگیهای محصول را تغییر دهد.

- نیاز به یخچال:

محصولات حاصل از فرآیند پاستوریزاسیون کلاسیک معمولاً نیاز به نگهداری در یخچال دارند. در حالی که محصولات پاستوریزاسیون UHT اغلب بدون نیاز به یخچال در دماهای اتاق نگهداری میشوند.

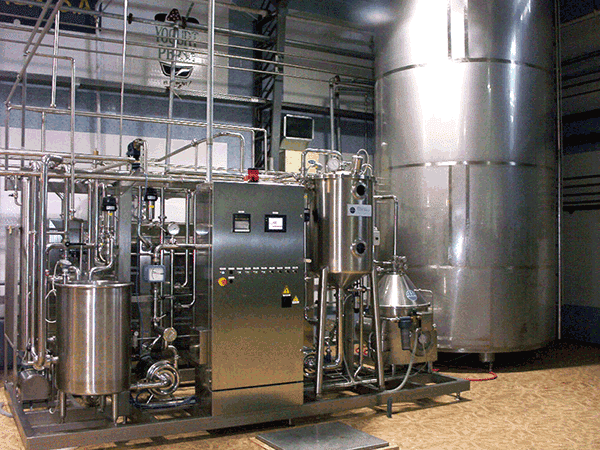

تأمین پاستوریزهکننده به همراه سیستم خنککننده و گرمایشی

پروسس تانک دستگاهی برای پخت شیر است، این دستگاه علاوه بر پخت شیر، از قابلیت پاستوریزه کردن محصولاتی نظیر شیر، عرقیات و … نیز برخوردار است.

دستگاه پاستوریزاتور دارای مخزنی استیل که جزو آلیاژهای مقاوم و ضدزنگ هستند که مطابق با اصول استانداردها ساخته شده و به لحاظ بهداشتی در بیشتر صنایع غذایی کاربرد دارد و شستشوی آن آسان است.

پاستوریزاتورها مجهز به همزن و الکتروموتور هستند که در بالای مخزن قرار دارند. الکتروموتور کاربردی در این دستگاه ها وظیفه تامین نیروی حرکتی لازم برای چرخش همزن را برعهده دارد که همزن را به حرکت در بیاورد تا از ته گرفتن ماده داخل دیگ جلوگیری شود.

مخزن این دستگاه حالت سه جداره دارد و آبگرم و آب سرد تولیدی توسط پکیج زمینی و کولینگ تاور در بین جداره های دستگاه به جریان در می آید تا مواد داخلی مخزن، گرم یا سرد شود دارد و آبگرم و آب سرد تولیدی توسط پکیج زمینی و کولینگ تاور در بین جداره های دستگاه به جریان در می آید تا مواد داخلی مخزن، گرم یا سرد شود.

تأمین تجهیزاتی از قبیل پاستوریزهکننده همراه با سیستم خنککننده و گرمایشی یکی از گامهای حیاتی و اساسی به شمار میآید. حالا، این دستگاه مهم به همراه سیستمهای جانبی خود به مشتریان تأمین میشود.

سیستم خنککننده (برج خنک کننده)

یکی از عناصر اصلی که همراه با فرآیند پاستوریزاسیون تأمین میشود، سیستم خنککننده یا برج خنک کننده که جنس ان از فایبرگلاس است.

این سیستم با تخلیه گرمای تولید شده در پاستوریزهکننده، مواد را خنک کرده و از افزایش دما در محیط جلوگیری میکند.

این گام حیاتی است زیرا فرآیند پاستوریزه کردن نیاز به یک محیط خنک و پایدار دارد. بالاترین سطح سازگاری در کولینگ تاور نصب در فضای آزاد یا پشت بام می باشد ولی در سیستم های پکیج یکپارچه کولینگ تاور بر روی شاسی پکیج نصب گردیده و از طریق لوله کشی به سیستم پاستوریزاتور وصل می گردد.

سیتسم لوله کشی باید از طریق لوله های pvc یا لوله استیل انجام گیرد و در سیستم های پکیج پاستوریزه از لوله استیل استفاده گردیده است.

سیستم گرمایشی (بسته زمینی)

سیستم گرمایشی، یا همان بسته زمینی، نیز یکی دیگر از اجزایی است که با پاستوریزهکننده به مشتریان تأمین میشود. این سیستم در فرآیند پاستوریزاسیون برای گرم کردن محصولات و نگهداری دمای مطلوب نقش مهمی دارد.

از جمله ویژگیهای آن میتوان به کارایی بالا، صرفهجویی در انرژی و کنترل دما اشاره کرد. در ظرفیت های کارگاهی و نیمه صنعتی دیگ بخار عمودی یا پکیج زمینی می باشد که بهترین گزینه برای ظرفیت های نیمه صنعتی استفاده از پکیج زمینی می باشد زیرا هم هزینه تمام شده سیستم پایین تر بوده و هم بالاترین راندمان را دارا می باشد و مصرف آن بسیار پایین تر می باشد.

که این نوع پکیج قابل استفاده با سوخت گاز یا گازوئیل می باشد که در صورت سفارش پکیج پاستوریزه به صورت یکپارچه بر روی شاسی دستگاه سوار شده و عملیات گرمادهی به شیر را انجام می دهد.

قابل توجه مصرف کنندگان گرامی نوع سوخت مورد استفاده بر اساس سفارش مشتری متغیر می باشد زیرا پکیج های برقی و سه گانه سوز و دوگانه سوز کاملا با سیستم پکیج پاستوریزه سازگاری داشته و بر اساس نوع سفارش مشتری می توان از هر نوع پکیجی به عنوان منبع حرارتی سیستم استفاده نمود.

سه قطعه اصلی دستگاه پاستوریزه کننده

در صورت عدم امکان نصب دودکش در محل امکان استفاده سوخت گاز یا گازوئیل در محل پروژه موجود نمی باشد.

برای حل این مشکل باید از پکیج برقی به عنوان منبع حرارتی استفاده نمایید. صورتی که امکان قطعی برق و گاز و حتی کمبود گازوئیل وجود دارد توصیه شرکت سازآب استفاده از پکیج های سه گانه سوز قابل استفاده با سوخت گاز و گازوئیل و حتی برقی می باشد.

تأمین این سه قطعه اصلی، یعنی پاستوریزهکننده(پروسس تانک)، سیستم خنککننده و سیستم گرمایشی، نه تنها به مشتریان این امکان را میدهد که یک فرآیند یکپارچه و هماهنگ داشته باشند بلکه به افزونگی کارایی و بهرهوری در تولید منجر میشود.

این اجزا بهطور هماهنگ با یکدیگر عمل کرده و نقش حیاتی در ایجاد یک محیط کنترلشده برای پاستوریزه کردن محصولات دارند.

- شیر تخلیه

شیر تخلیه از دیگر اجزای دستگاه فرآیند پاستوریزاسیون برقی است که از آن جهت تخلیه شیر داخلی مخزن استفاده می کنند، این شیر در بخش پایین دستگاه قرار دارد و در زمان شستشوی مخزن می توان از طریق آن، آب داخلی را به بیرون منتقل کرد.

- الکتروموتور

الکتروموتور که وظیفه اصلی آن تامین نیرو جهت به چرخش درآوردن همزن است، این موتور نیروی برق را به نیروی حرکتی تبدیل نموده و با توان بالا کار می کند و با برق تکفاز یا سه فاز تغذیه می شود.

- همزن

همزن توسط موتور به حرکت درآمده و شیر را بصورت دورانی و مداوم به چرخش در می آورد، در نتیجه حرارت در تمامی بخش شیر بصورت یکنواخت توزیع می گردد، سرعت همزن را می توان به دلخواه افزایش یا کاهش داد.

تجهیزات کمکی پاستوریزاتور

- تابلو برق

در ساخت دستگاه پاستوریزاتور برقی از تابلو برق برای قرار دادن تمامی قطعات برقی، الکترونیکی، نمایشگر و کلیدهای کنترلی استفاده شده است. این بدان معناست که با استفاده از تابلو برق، میتوان تنظیمات لازم را انجام داد و دستگاه را روشن یا خاموش کرد.

- هموژنایزر پکیج پاستوریزه

- کاربرد هموژنایزر

دستگاه هموژن برای همگنسازی چربی شیر استفاده میشود. این دستگاه با مراحل خاصی، میزان چربی در شیر را تنظیم میکند و حالت چسبندگی چربی را از بین میبرد. در نتیجه، هیچ چربی به هم نچسبیده و لایهای چربی در بالای شیر بسته نمیشود.

خامه گیر دستگاه پاستور

استفاده از دستگاه خامهگیر قبل از فرآیند پاستوریزاسیون، باعث افزایش توجیه اقتصادی محصول نهایی و افزایش تنوع محصولات میشود. این دستگاه به امکان تولید و عرضه خامه یا سرشیر به صورت جداگانه در بازار مصرف کمک میکند.

خامه گیر های مورد استفاده برای پکیج مورد استفاده کارگاهی وارداتی بوده و در صورت سفارش قابل نصب بروی رو دستگاه پاستور می باشد که به صورت یکپارچه بتوان از آن استفاده نمود .

مزایای استفاده از خامه گیر در دستگاه پاستور

- قابلیت پاستوریزه کردن سرشیر و خامه با همان دستگاه پاستور بعد از مراحل شستشوی خط

- تمام برقی و اتوماتیک برای تولید خامه و شیر کم چرب

- عرضه شیر کم چرب و تولید خامه و سرشیر

- عدم ایجاد چربی در داخل دستگاه پاستور

- مورد تایید وزارت بهداشت

- دارای استانداردهای اروپا

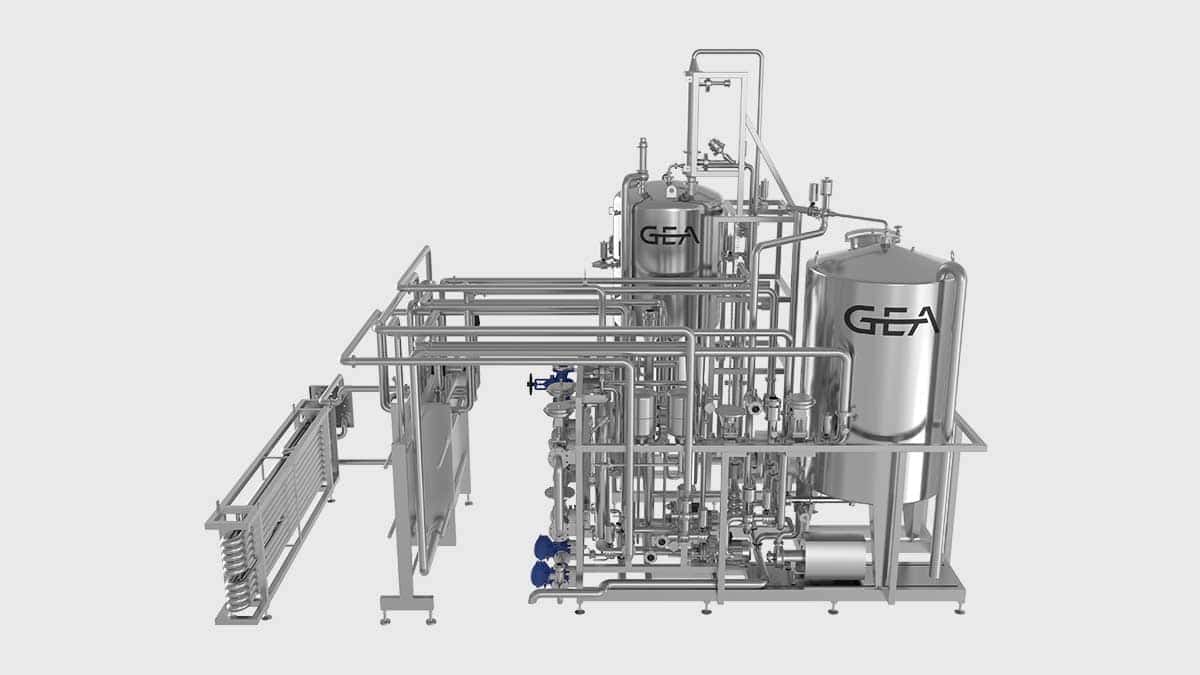

فرآیند پاستوریزاسیون شیر با استفاده از سیستم صفحهای و لولهای

در نهایت، استفاده از سیستم صفحهای و لولهای در پاستوریزهسازی شیر امکان بهبود عملکرد و کیفیت محصولات لبنی را فراهم میکند. این روشها ابزارهایی حیاتی در صنعت لبنیات هستند که باعث افزایش بهداشت و کیفیت محصولات نهایی میشوند

- سیستم صفحهای در پاستوریزهسازی:

استفاده از سیستم صفحهای یکی از روشهای پرکاربرد در فرآیند پاستوریزاسیون شیر است. در این روش، شیر به وسیله صفحات فلزی که حرارت را به خوبی منتقل میکنند، عبور میکند. که شیر از بین آنها جریان می یابد. مبدل های حرارتی صفحه ای برای مواد غذایی مایعی که ویسکوزیته ی کمی دارند مناسب می باشند.

- سیستم لولهای در پاستوریزهسازی:

لولههایی که در سیستم لولهای استفاده میشوند، برای انتقال حرارت به شیر استفاده میشوند. در این روش، شیر از طریق لولهها عبور میکند و به مرور زمان، حرارت به آن منتقل میشود.

سیستم لولهای به دلیل ساختار ساده و کارایی در انتقال حرارت، مورد توجه بسیاری از تولیدکنندگان است. برای فرآیند پاستوریزاسیون مایعات غلیظ و با ویسکوزیته بالا نظیر رب، سس کچاپ، مایونز، ماست و … نمی توان از مبدل حرارتی صفحه ای استفاده کرد.

برای این نوع مواد غذایی از پاستوریزهای لوله ای استفاده می کنند. ساده ترین آنها مبدل حرارتی دولوله ای (Tubular heat exchanger) است.

مزایای استفاده از هر دو سیستم:استفاده از هر دو سیستم صفحهای و لولهای در پاستوریزهسازی شیر به مزایای زیادی منجر میشود. سیستم صفحهای باعث افزایش سرعت فرآیند میشود، در حالی که سیستم لولهای به عنوان یک روش کارآمد در انتقال حرارت شناخته میشود. این ترکیب امکان بهبود کارایی و کیفیت فرآیند پاستوریزاسیون را فراهم میکند.

نکات اجرایی و کنترل کیفیت:

در اجرای هر دو سیستم، کنترل دقیق دما و زمان حاصل از فرآیند پاستوریزاسیون امری بسیار حیاتی است. این نکات اجرایی به اطمینان از کیفیت حاصل از پروسه کمک میکنند.

چه غذاهایی قابل پاستوریزهسازی هستند؟

پاستوریزهسازی محصولات لبنی: پاستوریزهسازی شیر، پنیر، ماست و بستنی را به دقت بررسی کرده و روشهای مختلف اعمال برای هرکدام را مورد بحث قرار میدهد. همچنین، اهمیت این فرآیند در حفظ ایمنی و کیفیت محصولات لبنی برجسته میشود.

پاستوریزهسازی آبمیوهها: بررسی مفصلی از فرآیند پاستوریزهسازی آبمیوههای محبوب مانند آب پرتقال، آب سیب و آب انگور با تاکید بر نقش این فرآیند در حفظ طعم و افزایش مدت ماند محصولات.

پاستوریزه سازی تخممرغ و محصولات تخممرغی : بررسی پاستوریزهسازی محصولات تخممرغی از جمله تخممرغ مایع و برخی از سسها و سالات مبتنی بر تخممرغ. بحث در مورد مسائل ایمنی مرتبط با مصرف تخممرغ خام یا نیمه پخت نیز انجام میشود.

پاستوریزهسازی در نوشیدنیهای الکلی :توضیح نحوه استفاده از پاستوریزهسازی در تولید آبجو و شرح نقش آن در حذف میکروبهای ناخواسته و حفظ ویژگیهای منحصر به فرد هر نوشیدنی.

پاستوریزه سازی عسل و شربتزردآلو: بررسی دلایل پاستوریزهسازی عسل و شرح نقش آن در جلوگیری از تشکیل کریستال و اطمینان از ایمنی محصولات.

پاستوریزهسازی شیرههای گیاهی: بررسی نحوه پاستوریزهسازی شیرههای گیاهی مانند شیر بادام و شیر سویا و نقش این فرآیند در افزایش ایمنی این محصولات.

پاستوریزه سازی در سوپها، سسها و غذاهای آمادهبپز: بررسی نقش پاستوریزهسازی در تولید سوپها، سسها و غذاهای آمادهبپز و تأثیر آن در افزایش مدت ماند و حفظ ایمنی محصولات.

پاستوریزهسازی صدفیات و غذاهای فرمنته: بررسی کاربردهای خاص پاستوریزهسازی در صدفیات، به ویژه صدفهای خام مانند خرچنگ، و نقش آن در کاهش خطر بیماریهای ناشی از مصرف غذایی.