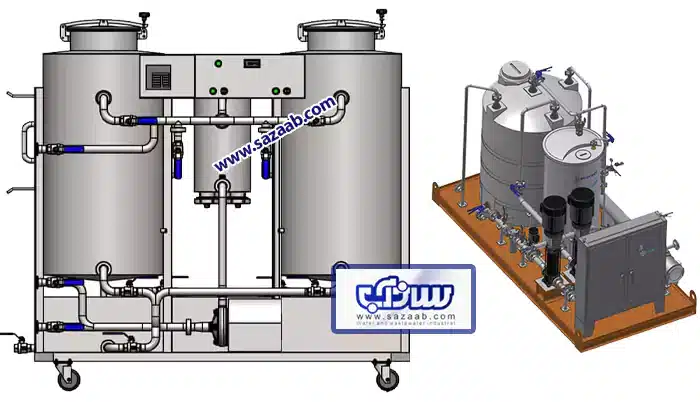

طراحی دستگاه CIP برای تمیزکاری صنعتی

یکی از مهمترین اقدامات برای پاکسازی و تمیزکاری آلودگیهای موجود در لولههای انتقال سیالات و تأسیسات، تجهیزات صنعتی و مجراهای مربوط به آن و انواع مخازن صنعتی، خرید دستگاه CIP شستشو (cleaning in – place) است. بنابراین لازم است که از طراحی اصولی و دقیق دستگاه شستشوی CIP که مبتنی بر بالاترین سطح بهداشت و به دور از هرگونه کف کنندگی فعالیت کند، اطمینان حاصل نمایید.

یک سیستم شستشوی دقیق که دارای چرخانندگی آب و مادههای شیمیایی بصورت اتوماتیک باشد، قادر است از هرگونه رسوب گذاری در درون لولهها و مجراهای تجهیزات صنعتی جلوگیری کند. نکتهی مهم اینجاست که بدانید رسوبها و برخی از مواد شیمیایی تهنشین شد و تودهای، قادرند از حرکت پرسرعت و مناسب سیالات در لولهها جلوگیری کنند و فرآیندهای صنعتی را با اخلال مواجه سازند. همچنین برخی عناصر تهنشین شده در مخازن، میتوانند به مرور زمان موجب خوردگی کف و دیوارهها شوند. در نتیجه طراحی سیستم شستشوی CIP برای انواع صنایع، امروزه به امری کاملاَ رایج تبدیل شده است.

اهمیت طراحی استاندارد دستگاه CIP شستشو

همواره در هنگام طراحی سیستم شستشوی CIP، بایستی به عواملی نظیر:

- مطابقت با بالاترین سطح بهداشت و

- کمترین میزان استفاده از منبع انرژی و مواد شیمیایی

توجه داشت. یافتن محلول تمیزکننده مناسب برای دستگاه سی آی پی (CIP) برای کارخانه شما، به جهت دستیابی به موفقیت نهایی فرآیندهای تولیدی ضروری است. کیفیت و ایمنی بالای محصول، افزایش زمان تولید، زمان خرابی کمتر برای تمیز کردن و کارایی مناسب زیست محیطی، تنها با طراحی یک سیستم CIP دقیق قابل دستیابی است. بدین صورت که کاملاً به نیازهای شما پاسخ دهد. سیستمهای بهداشتی به گونهای طراحی شدهاند که تنها از قطعات قابل اعتماد تامین کنندگان معتبر استفاده میکنند و بر اساس اولویتها و نیازهای مشتری طراحی و تولید میگردند.

مزایای طراحی اصولی سیستم CIP

چنانچه این دستگاهها به صورت اصولی و استاندارد طراحی شوند، مزایای زیر را برای صنعت به ارمغان میآورند:

- بهبود پایداری جریان

- قابلیت هوا زدایی سیستم از طریق پایه ثابت؛ در صورت تمیز کردن مدارهای بسته

- طول عمر هر محلول تمیز کننده را افزایش می دهد. (در پی طراحی استاندارد دستگاه CIP که مبتنی بر حفظ کیفیت مواد شیمیایی درونی و بهینه سازی مصرف باشد)

- حداقل 30 درصد صرفه جویی در هزینه مصرف آب شیرین. (بطور همزمان، مزیت دیگر اینست که فشار کمتری به انواع دستگاه آب شیرین کن صنعتی وارد میآید)

- حداقل 25 درصد صرفه جویی در هزینه مصرف مواد شیمیایی

- 20٪ صرفه جویی در زمان تمیز کردن CIP (در کمترین حالت)

- حفظ کیفیت سیال

- عدم آسیب به تجهیزات صنعتی

- عدم تهنشین شدن رسوب اسیدی در کف انواع تانکر حمل اسید تریلی

- جلوگیری از خوردگی های رسوبی در انواع لوله پلیکا، زهکش، کاروگیت، مسی، فولادی و…

- کاهش قابل توجه بار فاضلاب.

اعطای بو و طعم بد از سوی رسوبها!

درحقیقت فرقی نمیکند که از مخزن فایبرگلاس و پلی اتیلن استفاده کنید یا به خرید مخزن استیل، گالوانیزه یا اف آر پی روی بیاورید. بهرحال هریک از این مخازن نیاز به نظافت دورهای خواهند داشت. همچنین اگرچه لولههای پلیمری دارای سطح درونی صیقلی و صاف بوده و سیالات را به خوبی از خود عبور میدهند. اما بازهم در برخی از کاربردها نظیر استخراج گاز و نفت، دارای املاح شیمیایی و طبیعی میشوند که بایستی توسط دستگاه CIP شستشو، مورد پاکسازی قرار بگیرند.

یکی از دلایل طراحی دستگاه CIP شستشو، حفظ کیفیت سیال است. چراکه در پی تشکیل لایههای رسوبی، تجمع آهکها و…، امکان القای بو و طعم ناخوشایند به سیالات وجود دارد. ازسوی دیگر، با ترکیب ذرات رسوبی با سیالات، استانداردهای بهداشتی سیال نیز زیر سوال خواهد رفت!!.

این مسئله بخصوص برای:

- صنایع مربوط به تولید مواد غذایی و لبنی؛ و

- کاربردهای حساس آزمایشگاهی،

بایستی مورد توجه جدی قرار بگیرد.

طراحی سیستم CIP انعطاف پذیر

طراحی دستگاه FlexibleCIP هر فرآیند CIP را قادر میسازد تا تنها حجم لازم محلول را از مخزن مناسب بگیرد. بدین ترتیب که مخزن بازیابی از حلقه گردش جدا می شود و جسم با گردش محلول تمیز کننده از طریق بای پس، تمیز میگردد. اینگونه سیستمها بلحاظ مصرف مواد شیمیایی تمیزکننده، عملکردی بسیار بهینه ارائه میکنند.

توصیه میشود در طراحی دستگاه CIP، شیرآلات صنعتی و سیستمهای توزیع اصطلاحاَ در یک خوشه قرار گیرند. در نتیجه رویکرد خاصی عملیاتی میشود که فاصله ای که محلول تمیز کننده از مجراها عبور می کند، برای صرفه جویی در مصرف انرژی و آب کوتاه میگردد. وجود پارامترهای هدفمند متعدد در طراحی دستگاه های شستشوی صنعتی فلکسیبل، این مزیت را به دنبال دارد که فرآیند تمیز کردن را به طور دقیق تعریف کند. آن هم بسته به نیازهای مختلف و متعدد صنعتی. غلظت های مختلف محلول ها می توانند در دماهای مختلف کار کنند. بنابراین فقط مواد شیمیایی و انرژی مورد نیاز را مصرف می کنند. این فرآیند را می توان به طور کامل حتی بر روی تجهیزات پیچیده مانند انواع:

- دستگاه پاستوریزاتور در ظرفیت های مختلف 100 کیلویی، 200 کیلو، پاستوریزاتور 500 کیلویی و 1 تنی،

- پرکننده ها،

- هموژنایزر و

- مخلوط کن های کربن

بهینه کرد. البته پس از راه اندازی های مهندسی و پشتیبانی های دقیق برنامه.

سیستم سی آی پی فشرده هوشمند

گونههای دستگاه شستشوی cip هوشمند، نسل جدیدی از سیستمهای پاکسازی صنعتی محسوب میشوند. درحقیقت این واحدها یک راه حل جایگزین برای سیستم متمرکز CIP انعطاف پذیر هستند که از یکسو بصورت هوشمند و از راه دور (بوسیله موبایل، تبلت و…) قادر به کنترل هستند. و از سوی دیگر برای استفاده در:

- کارخانه های تولیدی کوچک با فضای محدود،

- خطوط با فرکانس تمیز کردن پایین،

- و خطوط آسپتیک یا خطوط/تجهیزات صنعتی با الزامات بهداشتی خاص که باید از هم جدا شوند،

توسعه یافته و کاملاَ مناسب میباشند.

استفاده موثر از دستگاه CIP در خطوط لبنی

دستگاههای شستشوی صنعتی CIP، کارکرد موثری در خطوط تولید لبنیات دارند. بدین منظور

- حداکثر ظرفیت جریان: حداکثر 25 متر مکعب در ساعت در 3 بار

- و حداکثر حجم کار مخزن فرآیند: 800 لیتر

بایستی در نظر گرفته شود. غالباَ بدلیل وجود انواع میکروارگانیسمها، ویروسها و آلودگیهای موجود در شیرهای خام، انواع تجهیزات صنعتی نظیر: مخزن حمل شیر، پاستوریزاتورها، هموژنایزرها، دستگاههای تولید شیرهای میوهای (اسانسدار)، کره خوراکی، پنیر و حتی به هنگام بکارگیری و خرید دستگاه سپراتور، بایستی توسط انواع دستگاه شستشوی CIP با طراحی استاندارد، مورد پاکسازی و تمیزسازی کامل قرار گیرند. از دیگر خطوطی که بایستی توسط سیستم های سی آی پی مورد پاکسازی دورهای قرار بگیرند، میتوان به موارد زیر اشاره داشت:

- صنایع لبنی فشرده CIPD

- خطهای پرکننده کوچک (مانند دستگاه های اسپتیک و تولید کره)

- نوشیدنیهای غیر الکلی

- خطوط پرکننده میکرو

- لاینهای فرآیندی برای تولید محصولات با ماندگاری کوتاه

- نوشیدنی های الکلی. (نظیر: آبجوسازی های میکرو و مینی و همچنین کارخانه های شراب سازی

- واحدهای فرآوری مواد غذایی وعدههای اصلی

- مخازن و خطوط مخلوط کردن سس و طعم دار کردن (غذاهای آماده، ماهی در قوطی)

- خطوطی برای ساخت و فرآوری شکلات و کارامل

- لاین های تولید ماکارونی

- تجهیزات صنعتی نانوایی

- شرکتهای تولید مواد شیمیایی که دارای مخازن نگهداری خاص و مخزن اسید هستند.

- اتاق های تمیز (داروسازی و آرایشی و بهداشتی)

- تانکرهای مخلوط کردن و دستگاه های پرکن آزمایشگاهی.

اهمیت بکارگیری فناوریهای جدید در دستگاه

هریک از موارد مقاوم سازی، ارتقا و تنظیم دقیق دستگاه شستشوی CIP از اهمیت فوق العادهای برخوردار میباشند. اما نمیتوان از ظهور فناوری های جدید و اهمیت بکارگیری آنها در این سیستمها چشم پوشی نمود. اکثر شرکتهای سازنده امروزه به طور مستمر در توسعه رویکرد خود نسبت به دستگاههای سیآیپی سرمایه گذاری می کنند؛ تا فناوریهای جدیدی را به کار ببرند که کارایی را بهبود بخشد و اثرات زیست محیطی را کاهش دهد.

طراحی و اجرای سیستم های CIP جدید کاملاً یکپارچه و دارای فناوریهای جدید، انقلابی در سرعت، استانداردهای بهداشتی و کارایی ایجاد نموده است. دستگاههای با فناوریهای جدید، عملیات شما را هرچند هم که پیچیده باشد، ساده می کند. اینگونه سیستمها دارای ویژگیهایی نظیر:

- مصرف انرژی کمتر

- مصرف آب کمتر

- سازگاری فرآیند با نتایج قابل تکرار

- زمان تمیز کردن کوتاهتر و…

هستند.

طراحی دستگاه CIP بر مبنای بهینهسازی محلولهای شوینده

طیفهای گستردهای از سیستمهای CIP قادرند برای شستشوی مخازن، لولهها و تجهیزات صنعتی از مواد شوینده و ضدعفونی کننده بدون کف را ارائه دهند. برای گردش مناسب محلول های شوینده در تجهیزات فرآیندی، طراحی آنها بایستی به گونهای صورت پذیرد که:

- اولاَ سیستم توزیع طوری باشد که محلول های شیمیایی به خوبی در لولهها/تجهیزات صنعتی به گردش دربیایند و به پاکسازی بپردازند.

- دوماَ طراحی دستگاه CIP طبق استانداردهای بهینه سازی مصرف محلولهای شیمیایی باشد.

اثرات ترکیبی تلاطم محلولها، انرژی مواد شیمیایی و گرمای ساطعشده از این سیستمها، میتواند بقایای خاک و میکروارگانیسمها را از لولهکشی و تجهیزات اصلی و فرعی کارخانهها حذف نماید. آن هم بدون نیاز به برچیدن تجهیزات سنگین، در کمترین زمان و بدون نیاز به فرآیند تمیز کردن دستی.

لزوم بکارگیری CIPCheck در کنار طراحی اصولی

در حالیکه طراحی سیستم های CIP بمنظور خودکار سازی فرآیند تمیز کردن و ضدعفونی موثر تجهیزات پردازشی صورت گرفته است. اما تقریباً 75 درصد از اینگونه تجهیزات، با استفاده از تنظیمات اصلی بدون اعتبار اجرا میشوند. البته چه دستگاه توسط سازندگان معتبر طراحی گردد و چه این سیستمها توسط کارخانههای محلی غیراستاندارد طراحی شوند، لزوم بکارگیری گروههای CIPCheck کاملاَ احساس میشود. CIPCheckها با آنالیز دقیق خود از عملکرد دستگاه، کمک میکنند تا:

- نتایج تمیز کردن خود را بهبود بخشید،

- استانداردهای میکروبیولوژیکی را حفظ کنید؛

- فرآیندهای مالی خود را شفاف نمایید؛ و

- از ایمنی و کارکرد صحیح سیستم خود آگاه گردید.

گروههای CIPCheck غالباَ اقدامات بهبود را در چهار دسته، شناسایی و اولویتبندی میکنند:

- طراحی بهداشتی موثر و کارآمد

- راندمان تمیز کردن

- بهره وری آب، انرژی و مواد/و محلولهای شیمیایی

- زمان و کارایی استفاده.

بهرهوری عملیاتی CIPCheck برای ایمنی مواد غذایی

بطور کلی CIPCheck یک راه حل عملیاتی و نوعی خدمات دانش محور محسوب میشود که برای بهبود عملکرد دستگاه CIP بکار گرفته میشود. بخصوص در صنایع غذایی که کیفیت کار و تولید در آنها بطور مستقیم با سلامت انسانها ارتباط دارد، عملکرد این سیستمها بایستی بطور مداوم مورد بازبینی و نظارت قرار بگیرد. چراکه ممکنست نوع محلول های شیمیایی بکار گرفتهشده با نوع واحد مواد غذایی متناسب نباشد. و یا با تضعیف عملکرد دستگاه سی آی پی در گذر زمان، تجهیزات خطوط فرآوری مواد غذایی بطور دقیق پاکسازی و تمیز نشوند. دریک نگاه کلی CIPCheck در صنعت تولید مواد غذایی، موارد زیر را مورد بررسی قرار میدهد:

- ارائه خدمات برای مقابله با چالش های ایمنی غذا

- بررسی کارایی عملیاتی برای پاکسازی تجهیزات صنعتی تولید مواد غذایی و لبنی

- کنترل هزینههای عملیاتی

- تعیین میکند که آیا بهبودهای تدریجی مانند متعادل کردن ظرفیت خط یا اضافه کردن یک مخزن بازیافت برای استفاده مجدد از آب، باعث بهبود کارایی می شود یا خیر.

- آنالیز میزان بهره وری انرژی و بهینهسازی اتوماسیون فرآیندها

- را بهینه کنید.

- اولویت بندی زمینه های بهبود فعالیت.